Il ne se passe pas de semaine sans que des journalistes en mal de sujet à traiter ne publient des papiers ou des rushes télévisuels concernant ce type de machines en les présentant comme l’objet indispensable du futur. Certains vont même jusqu’à affirmer que les industriels ne commercialiseront plus, dans un proche avenir, des objets manufacturés mais de simples fichiers informatiques.

Pour l’amateur il semble indispensable de faire le point sur cette technologie qui n’a rien de révolutionnaire. Pour être bref, une « imprimante 3D » est l’inverse d’une machine outil. Pour confectionner un objet métallique, plastique, ou en bois au moyen d’une machine d’usinage on retire de la matière avec un outil généralement coupant. L’imprimante 3D procède à l’inverse, puisqu’elle confectionne les objets en déposant la matière au bon endroit par couches successives. Le procédé n’est pas nouveau, différentes options sont disponibles, micro fusion de poudre métallique ou matière plastique, dépôt de polymère thermoplastique au moyen d’une extrudeuse thermique etc… Ce qui est nouveau est la mise à disposition des amateurs, de machines compactes, permettant la réalisation de petites pièces complexes en matière plastique. Pour le moment les matières synthétiques exploitables sont : l’ABS (acrilonitrile, butadiéne, styréne) et le PLA (acide polylactique).

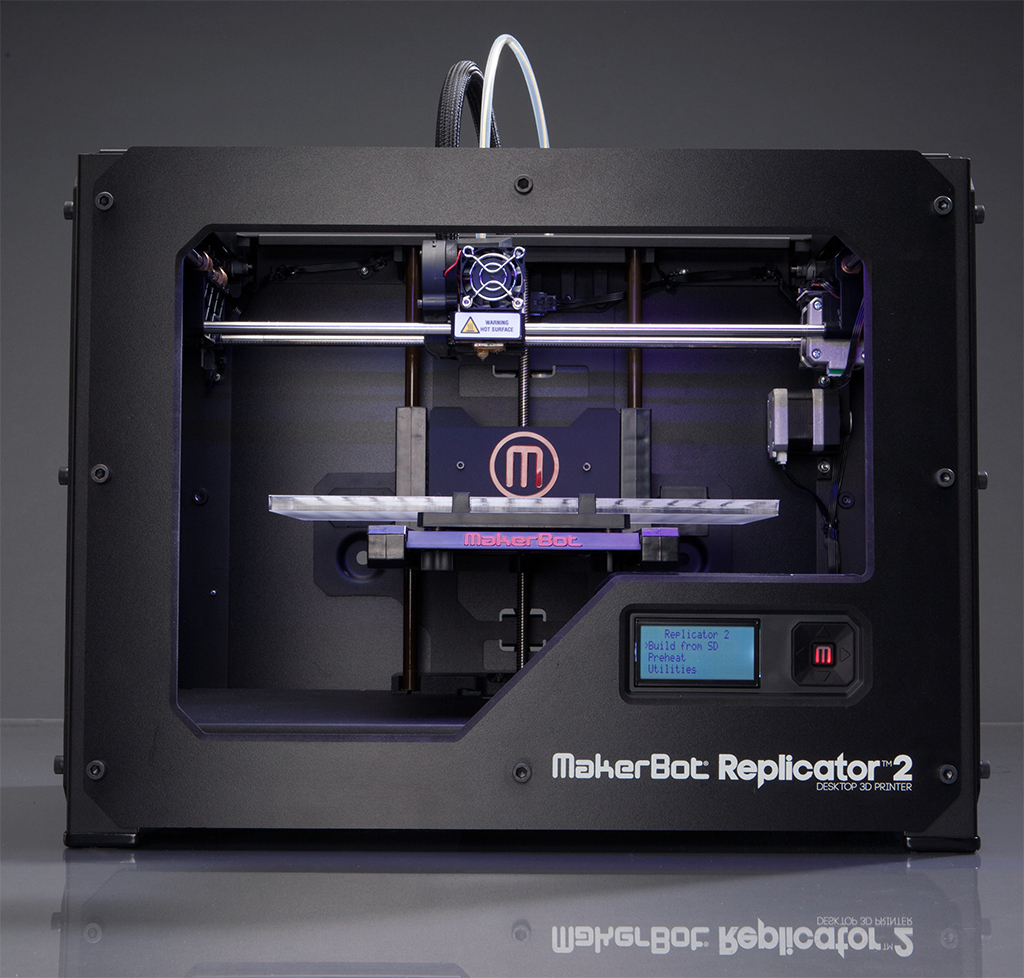

L’imprimante 3D n’est ni plus ni moins qu’un système trois axes X, Y et Z permettant à la tète d’extrusion d’explorer la totalité de la pièce à réaliser. Chaque axe est généralement piloté par un moteur « pas à pas » de résolution 200 pas/tour, soit 1.8° par pas, ce qui est largement suffisant pour la précision de la machine. Tous les principes de déplacement sont admis depuis la fixité de la pièce à réaliser jusqu’à celle de la tête d’extrusion. Les modèles les plus admis sont : pièce se déplaçant suivant l’axe des X et des Y tète solidaire de l’axe des Z ou pièce solidaire de l’axe des Y et tête des axes X et Z. La tête d’extrusion est munie d’une buse chauffante dont le diamètre de sortie est compris entre 0.2 et 0.5 mm. La matière plastique extrudable est constituée généralement par un fil de polymère de diamètre 3mm ou 1,7mm selon le modele d’imprimante. L’ensemble de la machine est pilotée par une électronique dédiée qui est commandée par un ordinateur de type PC.

La machine comporte généralement deux dispositifs électroniques. Le premier est un micro-processeur ayant en mémoire un logiciel de type « FIRMWARE », ce logiciel est chargé d’effectuer la liaison entre le « SOFT et le HARD ». Une seconde carte électronique recevant les ordres du microprocesseur amplifie les signaux afin de commander les moteurs de positionnement. En outre cette carte collecte les informations des capteurs de position et de température afin, grâce au microprocesseur et au logiciel Firmware, de les faire remonter jusqu’à l’ordinateur dédié.

Afin de décrire le cheminement des informations relatives à la confection d’un objet nous allons reprendre le cheminement du concept dans l’ordre inverse.

Au départ grâce à l’ordinateur biologique (et au logiciel de type « intelligence ») qu’est le cerveau du dessinateur, ce dernier conçoit la pièce à réaliser. Dans un logiciel de CAO (Conception assisté par ordinateur : AutoCad , SketchuP, Inventor, Solidworks etc…) il crée des fichiers informatiques en trois dimensions. A ce niveau intervient la spécificité de l’impression 3D. Au moyen d’un logiciel dit de « tranchage », il génère des fichiers transformant la pièce à réaliser en une sorte de « mille feuille ». A ce stade un second logiciel prend le relais pour mettre en forme et formaliser le dialogue entre la machine et l’ordinateur. Chaque étage de ce mille feuille représente le chemin que devra parcourir l’extrudeuse de l’imprimante afin de déposer la matière plastique au bon endroit. Cela représente un temps de travail assez long : pour une pièce de 100 cm3 il faut compter de 2 à 4 heures environ suivant la complexité de la pièce à réaliser.

Le lecteur pourra donc se faire une idée assez précise de ce qu’est une imprimante 3D et réaliser le chemin à parcourir pour démocratiser ce type de machine et la rendre indispensable.

Guillaume Boucher©